Il y a quelque temps déjà, l’équipe se penchait sur l’impression 3D. On arrivait à imprimer de petits objets avec une qualité plus ou moins satisfaisante mais lorsqu’il fallait imprimer des pièces plus grandes, les choses se compliquaient. Après de nombreux réglages et échecs, l’imprimante a peu à peu fini au placard… Cependant, la mettre au placard ne veut pas dire l’abandonner : on savait déjà les possibilités qu’offrait cette technologie.

Dépoussiérage de l'imprimante 3D

9 mois plus tard, les projets se faisant variés et spécifiques, la possibilité d’imprimer nos pièces en 3D est vite devenue indispensable.

C’est ainsi que Côme et moi-même avons ressorti “la bête”, et c’est reparti pour un tour ! Dans ces cas-là, le mieux est de repartir de zéro !

@ Qu’avons-nous ? Nous disposons d’une imprimante open source, la Tobecca 2 avec 2 têtes d’impression, d’une plaque de verre qui recouvre le plateau et qui sert de support d’impression et enfin les logiciels Repetier Host avec le trancheur Cura Engine sous Linux Ubuntu. Le filament utilisé est du PLA noir 1.75mm.

1ère étape : Impression avec 1 tête.

L’imprimante dispose de 2 têtes d’impression mais comme dans tout projet, procédons par étape.

Je ne vous donnerai pas tous les tests/paramétrages qui ont permis de régler l’imprimante (il y a eu énormément de travail de recherche, de mise au point avant d’avoir un résultat probant) mais je vais vous dire ce qui est important pour un réglage optimal :

- D’abord le plateau : il est impératif qu’il soit parfaitement plat sans quoi l’impression échouera. Dans notre cas, une des vis du plateau était plus courte que les autres. Le réglage se faisait ainsi par rapport à cette vis mais le plateau ne passait plus au dessus de la butée et n’activait pas le senseur indiquant qu’il arrivait en bout de course.

@ La solution est simple, on a commandé 4 nouvelles vis. On a ainsi pu régler la planéité du plateau en se basant sur la base de l’imprimante à l’aide d’une simple réglette.

- L’axe X de la buse : C’est logique mais mieux vaut le préciser. Pour un dépôt uniforme sur la plaque, l’axe X doit être parallèle au plateau sinon le filament n'adhérera pas à certains endroits et fera échouer l’impression. Pour le réglage, rien de plus simple, une règle et on positionne manuellement l’axe à la même hauteur de chaque côté par rapport à la base de l’imprimante.

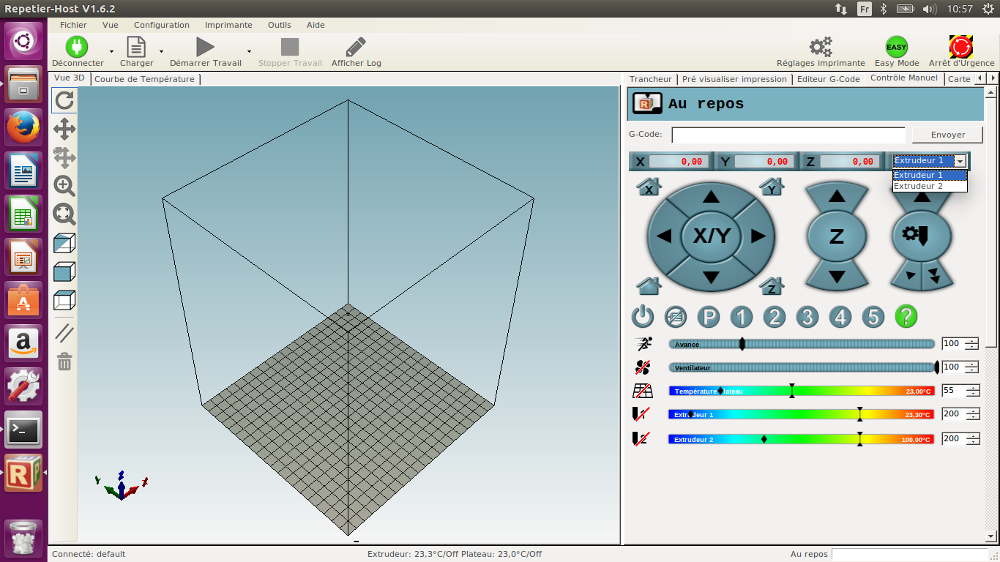

- Réglage du Z-Offset de la buse : Via le logiciel RepetierHost, dans l’onglet contrôle manuel, on a réglé la hauteur de la buse par rapport à la plaque de verre : il faut qu’on puisse passer une feuille de papier entre la buse et la plaque (ça doit très légèrement frotter). Il y a une molette qui permet de régler la position en Z afin que l’imprimante ne descende pas plus bas (elle touche le senseur). Attention, le réglage est minutieux, prenez le temps de bien le faire.

@ Une petite vérification aux quatre coins du plateau (plaque verre) et au centre pour s’assurer que la hauteur est la même partout !

À ce niveau-là, on est prêt pour un test d'impression 3D :D !

Et c’est dans RepetierHost que ça se passe. Je ne vais pas vous faire un tuto sur son utilisation, on s’est basé sur celui du site de Tobeca qui est très bien fait : http://www.tobeca.fr/wiki/doku.php?id=generique:utilisation_repetier.

Pour les modèles 3D qui nous ont servis pour les tests, on les a récupérés sur le site de thingiverse : https://www.thingiverse.com/.

Le problème qu’on a rencontré ici était que le modèle 3D ne se plaçait pas au milieu du plateau dans Repetier. On s’est aperçu après beaucoup de recherche sur le net (Google est notre ami :) ) qu’en tranchant le modèle 3D dans le logiciel indépendant Cura, en exportant le fichier gcode et en important celui-ci dans Repetier, ça corrigeait le problème (on s'apercevra par la suite que tout peut se faire dans Repetier ;) ).

@ Pour les réglages, on a mis la température de l’extrudeur à 195 °C. Cette température doit être réglée dans le logiciel Cura sinon il vous faudra modifier le gcode dans Repetier pour la mettre à 195 °C.

Et c’est parti pour l’impression….ou presque !

^ Important : Je vous ai dit qu’on utilisait une plaque de verre comme support d’impression mais le filament n’adhère pas sur le verre ! La solution est très simple, il vous faut un bâton de colle de style UHU pour ne pas le citer (comme à l’école). Vous appliquez la colle à l’endroit de l’impression et le tour est joué !

Voici quelques exemples réussis, le filament étant noir, on voit mal le résultat mais croyez-nous il est bon !

A lire l’article on a l’impression que c’est simple et que ça fonctionne de suite, mais il nous a fallu beaucoup d’essais et d’échecs avant de réussir mais quand la 1ère impression est sortie...quelle joie !!!

Et déjà des pièces 3D ont été imprimées pour nos projets et prototypes !

L’imprimante n’a pas 2 têtes ?

Et c’est la prochaine étape ! C’est avec Aymeric que j’ai poursuivi pour faire fonctionner la 2è tête.

A l’heure où j’écris cet article, la 2è tête fonctionne mais nécessite encore des réglages pour imprimer correctement (un réglage au niveau de la tête elle-même car elle est un peu plus haute que la 1ère : du coup le filament n’adhère pas assez aux couches inférieures, l’impression est fragile).

@ Là-encore, on s’est basé sur le wiki du site de Tobeca qui est très explicite et que je vous recommande : http://www.tobeca.fr/wiki/doku.php?id=generique:double_extrusion

Je peux néanmoins vous faire un retour sur le problème qu’on a rencontré.

Pour comprendre, rien de tel qu’une image. Voici un exemple de 1ère impression avec les 2 têtes :

On voit très nettement que le problème est le décalage entre les 2 têtes. Il y a 2 éléments qui permettent de corriger ça :

- Sur le wiki, on vous explique qu’il faut régler l’entraxe entre les 2 buses (c’est à dire la distance qui sépare les 2 buses) et de mettre la valeur à 35mm dans les paramètres de l’imprimante dans Repetier. Ce qui après vérification physique correspond à peu près à la distance. Chez nous la distance entre les 2 buses est de 34mm.

- Après quelques recherches sur le net, il apparaît que RepetierHost est buggé et que lorsque vous faîtes une impression avec les 2 têtes, il faut que la 1ère tête qui doit imprimer soit sélectionnée. Dans notre cas il s'agit de l'extrudeur 1 :

Avec ces 2 étapes vous allez corriger le décalage mais pour nous il y a autre chose. Nous avons toujours un décalage à l’impression de 14mm. Du coup, la valeur qui va bien pour l’entraxe est 14mm au lieu de 34mm. C’est, je pense, un problème de réglage de notre part.

Dans les paramètres de l’imprimante, il doit y avoir une valeur de 20mm dans un champ qui devrait être à 0 (20+14 ça fait 34, on retomberait bien sur l’écart entre nos 2 buses). Nous n’avons pour l’heure pas pu aller plus loin mais on continue de chercher.

Comme on vous le disait dans le 1er article ici : “on se donne le challenge pour être le plus qualitatif possible”.

Voici en tout cas le “meilleur” résultat obtenu...pour le moment :

Ceux qui imprime des objets 3D chez eux savent qu’avec 2 têtes, les possibilités deviennent infinies.

Il y a des objets 3D qui nécessitent d’imprimer ce qu’on appelle des supports pour pouvoir imprimer la pièce. Imaginons que vous vouliez imprimer un arbre sans feuilles, juste un tronc et des branches qui partent dans toutes les directions.

Lorsqu’il faudra imprimer les branches, si vous ne mettez pas de support (de matière) sous les branches le filament va tomber sur le plateau puisque sous les branches, il n’y a rien. D’où la nécessité de supports. Avec 1 tête, ceux-ci sont dans la même matière que votre modèle. Vous devrez alors les couper pour n’avoir au final que votre arbre. Faisable mais galère...

Avec 2 têtes, vous pouvez mettre du filament soluble pour créer les supports. Il ne vous reste ensuite qu’à plonger votre modèle dans de l’eau chaude pour les dissoudre et le tour est joué :) !

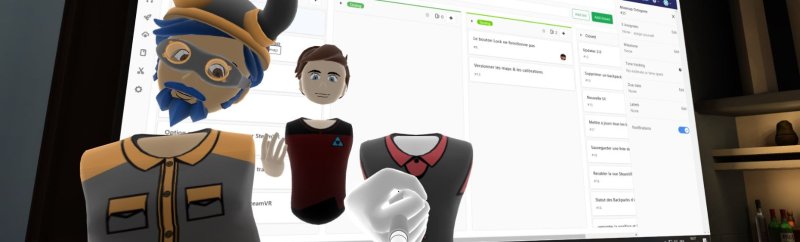

Maintenant associez impression 3D et réalité virtuelle…. je vous laisse imaginer les possibilités !

Des idées ? envie de discuter ? Venez donc boire un café ! ;)

Commentaires

Il n'y a actuellement aucun commentaire. Soyez le premier !